摘要

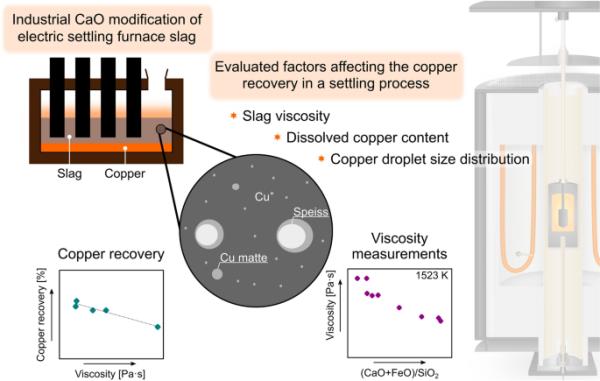

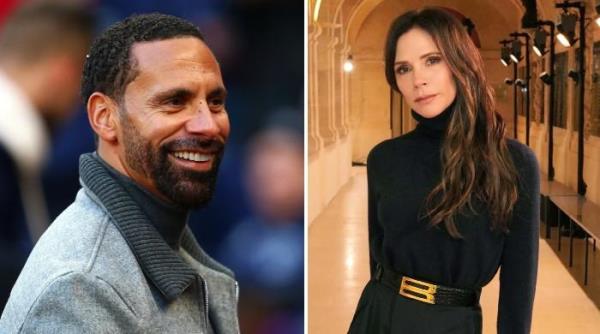

火法提铜过程中铜损失的一个重要来源是由于废渣中溶解和夹带的铜。在沉降炉中,通过炉渣的粘度和铜滴粒径分布(CDSD)是回收夹带铜的关键参数。铜损失的减少表明原材料效率的提高,而炉渣成为一种更环保的副产品。在这项研究中,从熔炼炉中产生的硅酸铁渣在发烟炉中进行工业CaO改性,使CaO含量在8%至18%之间。在1423 ~ 1723 K的温度范围内,对CaO改性渣和未改性渣的粘度进行了评价。测定了CaO改性对CDSD、渣基铜含量和总铜含量的影响。结果表明:随着CaO浓度的增加,炉渣粘度降低;此外,铜含量在渣相中降低,CDSD中含有较大的液滴。CaO渣的改性效果表明,CaO渣的总铜回收率与粘度呈线性关系,当CaO渣的粘度分别为0.51和0.25 Pa·s时,铜的总铜回收率从63%提高到88%。

图形抽象

介绍

在铜的火法萃取过程中,废渣是铜损失的重要来源。2021年,全球冶炼厂铜产量达到2140万吨[1],每吨铜产生的废渣约为2.2吨[2]。大部分的炉渣来自熔炼炉,铜的含量通常在1 - 2 wt.%之间[3],导致废弃炉渣中含有大量的铜。渣中的铜是由于夹带的液滴和溶解的铜造成的。在发烟炉处理的炉渣中,夹带的铜滴主要是铜锍和铜渣,这是一种主要含有铜和少量镍、锑、砷和铁的类金属[4]。在沉淀方面,决定最终渣铜含量的因素是渣粘度、铜滴大小以及铜滴与渣之间的密度差[5,6,7]。更大的液滴沉降速度更快,因为它们的质量更大,因此受到重力的影响,而更低的粘度意味着液体中的内摩擦更小,因此沉降速度更快。因此,这两个因素对铜的火法萃取回收率都是至关重要的。

夹带的液滴可以在清渣操作中回收,例如在沉降炉中,夹带的液滴在重力作用下通过熔渣沉降。减少铜在渣中的损失的一种可能方法是对渣进行改性,以提高渣的基本性能和提高渣的沉降速度。减少铜的损失,通过提高原材料效率来提高铜提取的可持续性,从而增加冶炼厂的利润。

降低渣中铜及其相关元素含量的另一个驱动力是粒状渣的潜在危害,这可以减少对垃圾填埋的需求,并作为二次资源、建筑材料或爆破磨料利用。对粒状矿渣的浸出研究表明,粒状矿渣自然浸出Zn、Cu和Ni[8]。其他浸出研究认为,浸出的Ni和Sb大部分来自于speiss相[9],对颗粒状硅酸铁渣进行CaO改性后,As和Sb的浸出减少[10]。这些元素与矿渣中的铜相有关,表明改善沉淀和降低铜含量可以降低浸出到环境中的风险,并有助于可持续性和循环经济。工业渣改性的影响,包括粘度数据、矿物学、溶解铜含量和铜滴尺寸分布(CDSD),对金属回收至关重要。

炉渣粘度可以用高温流变仪测量,它取决于温度、气氛、炉渣成分和结构。熔融硅酸盐氧化物体系由SiO44 -四面体的三维网络组成[11]。硅酸盐基熔体的结构受到以下因素的影响:(i)硅酸盐网络的聚合程度,(ii)某些阳离子的拟合,例如Al3+,以及(iii)破坏网络的阳离子的性质,例如Ca2+和Mg2+[12]。碱性氧化物的逐渐加入导致硅酸盐网络中的桥接氧逐渐断裂,形成非桥接氧和游离氧。因此,更小的结构单位存在于炉渣中,降低了粘度。

铜冶炼炉渣通常含有氧化物FeO和SiO2,少量Al2O3、CaO和MgO,以及Cu、as、Sb、Sn和Pb等微量元素[13,14,15,16]。在文献中,CaO对炉渣性能和炉渣含铜量的影响主要是在工业上采集的合成材料或炉渣样品上进行研究,然后在实验室进行改性。CaO的加入对粘度的影响也得到了类似的结果,CaO的加入降低了粘度[17,18,19,20,21,22,23]。粘度降低背后的理论是,碱性氧化物CaO将硅酸盐多离子分解成相对较小的结构单元,从而降低了粘度。

CaO对硅酸铁渣体系的改性也会影响铜的溶解度,随着CaO的加入,铜的溶解度降低[24,25]。铜溶解度的降低提高了回收率,因为更多的溶解铜被夹带并可用于沉淀。然而,携带的液滴在给定时间内沉降的一个标准是它们足够大。当含铜量约为0.9 wt.%时,研究了铁矾石铜渣中含铜相的分布及含铜比例,含铜液滴的粒径分布范围为微米级至毫米级[26]。一项评价实验改性渣对铜转炉相关渣中铜粒度分布影响的研究表明,用石膏和碳对渣进行改性后,得到的液滴更大[27]。直径只有几微米的液滴,如果没有时间完全沉淀,就会沉淀很长时间,最终形成渣。

在光滑颗粒流体动力学研究中,磨砂和渣的界面张力被认为是决定液滴尺寸的主要因素,液滴尺寸随着界面张力的增大而增大[28]。随着CaO的加入,炉渣的表面张力增大[19,29]。这一发现表明,对渣进行改性可以使CDSD发生位移。然而,一个需要研究的知识缺口是,当在包括发烟炉和沉降炉在内的清渣路线中,用CaO对废渣进行工业改性时,CDSD会发生什么。更大的液滴尺寸和更低的粘度意味着更高的沉降速率,从而提高采收率。

为了评价在沉降炉中对硅酸铁渣进行工业CaO改性的影响,必须从综合的角度进行评价。这包括了解炉渣粘度、CDSD、炉渣基体铜含量(溶解铜)以及与铜回收率的相关性等因素。评价熔体改性的标准方法是使用合成氧化物体系或收集工业炉渣样品并在实验环境中对其进行改性。本研究考察了工业规模的CaO渣改性对沉降操作的影响。对CaO改性和未改性(2-18 wt.% CaO)的渣进行了评价,包括在1423至1723 K的氩气气氛中进行的流变研究。利用自动化矿物学和SEM-EDS(配备能量色散x射线能谱仪的扫描电子显微镜)研究了一个参考批次和一个CaO改性批次(18 wt.% CaO)的CDSD,并利用激光烧蚀(LA) -电感耦合等离子体质谱(LA -ICP-MS)估算了渣基铜含量。通过比较沉降过程中铜的最终含量和回收率,对CaO改性进行了评价。研究结果可以应用于工业上,通过降低铜含量和伴生元素,提高炉渣清洁度,提高原料效率和炉渣增值,提高火法提铜的可持续性。

实验

材料

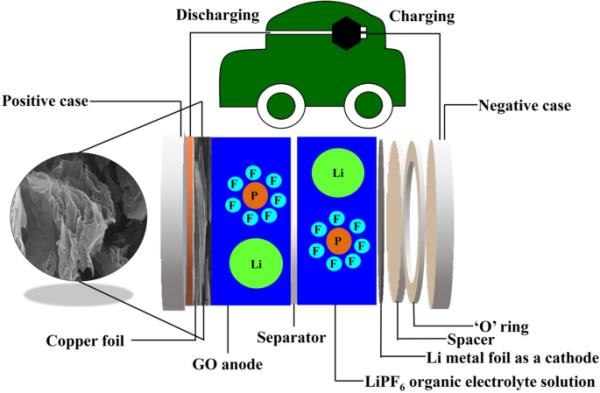

在发烟炉中对电炉炉渣进行还原性处理,回收锌,分批进行工业渣改性[30]。在完成这一过程后,用一个渣流器将渣从发烟炉排出到沉降炉,在那里渣被保持为携带的铜滴沉降。然后将矿渣挖出,水粒化,并输送到脱水池。从四个样点分析渣样中的铜含量:(1)进炉渣,即发烟炉进入沉降炉时取的样品;(2)炉渣,即沉降炉内取的样品;(3)出炉渣,即出沉降炉时取的样品;(4)渣粒,即水粒化渣的样品。

将钢勺放入渣流中,并在空气中冷却,收集进、出样品。未进行渣改性的参考样品命名为R1-R5。此外,样品采集了四批由瑞典Nordkalk AB公司提供的石灰石(CaCO3)改性的样品。添加的CaCO3在发烟过程中进行煅烧,目标添加量达到10、15和20 wt.% CaO(根据分析的CaO含量分别命名为C8、C13、C14和C18)。关于清渣的细节和试验描述可以在以往的研究中找到[4,31]。

来料和炉膛样品在瑞典的认证实验室(ALS Scandinavia AB)进行分析。样品采用Thermo Finnigan Element 1电感耦合等离子体扇形场质谱仪(ICP-SFMS) (Thermo Fisher Scientific, Waltham, MA, USA)进行分析。采用飞利浦PW2606 x射线荧光(XRF)仪器(Malvern Panalytical, Malvern, U.K.),采用标准化方法,在冶炼厂实验室对进出渣和水粒状渣进行分析。测定归一化至100% wt。每批采集多个样本,取样本平均值,得到可靠的结果。

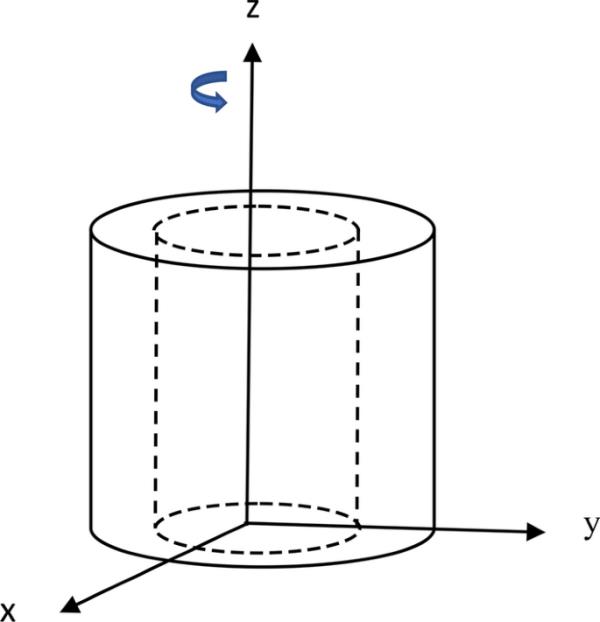

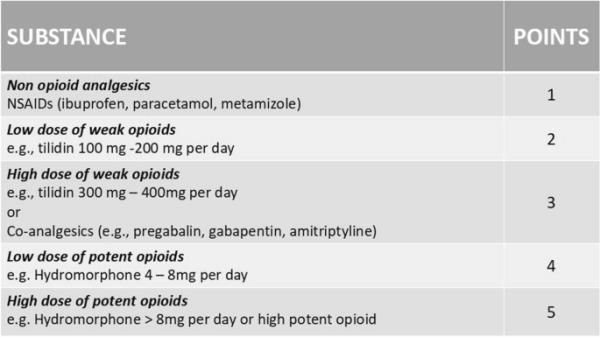

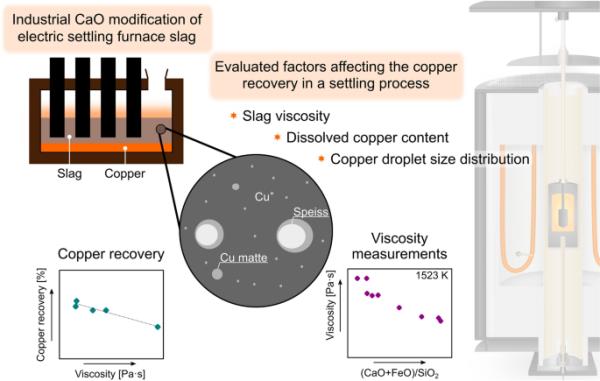

粘度测量

采用旋转圆筒技术和钼主轴和钼坩埚(tzm钼364)对工业渣进行了流变学测量。流变仪系统为安东帕炉流变仪系统(FRS;FRS 1800)[32]。在粘度测量之前,进入的炉渣样品被粉碎,研磨,装入Mo坩埚中,并在Ruhstrat电阻炉中在N2(纯度为99.996%)和Ar(纯度为99.999%)气氛中重熔。这两种气体均由瑞典林德天然气公司提供。N2和Ar的流量分别为12 L/min和3 L/min。升温速率为5 K/min至1273 K,在此温度下保温30 min;然后,将温度加热到1523k,并保持30分钟。材料用炉的自然冷却冷却。

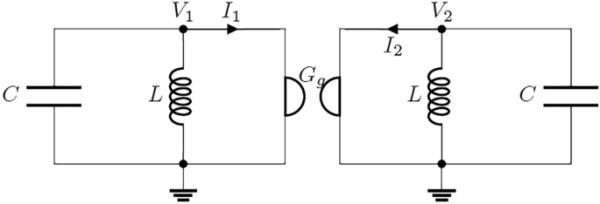

流变测量实验装置如图1所示。坩埚连接在一个空心的Al2O3坩埚轴上,上面覆盖着石墨套,以防止氧气进入系统。粘度测量期间记录的温度是用b型热电偶测量的,该热电偶位于距熔体约5毫米的空心Al2O3坩埚轴上。氩气(纯度为99.999%,由瑞典Linde Gas公司提供)以2.5 L/min的恒定流量通过坩埚轴进入炉膛。

安东帕FRS 1800高温流变仪

首先将炉温提高到实验最高温度:1723 K(1450℃)。将主轴降至坩埚底部上方9mm的测量位置。炉温在最高温度下保持60 min,主轴以2 s−1的剪切速率旋转,以达到熔体温度均匀。在固定剪切速率下粘度不变表明熔体均质化。在冷却循环中,从1723到1423 K,以50 K的增量测量粘度。在新的温度下(1723-1523 K),用4 s−1的剪切速率保持45分钟,均匀化,在最后两个温度下保持至少60分钟,因为需要更长的时间才能获得稳定的测量结果。随后,自动程序在剪切速率为1、2、4、8和16 s−1的情况下测量粘度。在完成测量后,样品在保持氩气气氛的同时,与自然炉冷却一起冷却。在这种设置中,不可能对样品进行淬火。

流变仪在受控条件下使用安东帕的基准油进行校准。通过在1473 K下测量德国玻璃技术公司(DGG1)的标准玻璃1号(粘度为93.2 Pa·s)中的粘度来控制炉流变仪系统的性能。

铜滴粒子大小分布

从R3和C18批次进入的炉渣被安装在环氧树脂中,使用标准金相程序抛光并涂上碳。这些样品之间的主要区别是CaO的含量。采用自动矿物学和定量目标矿物学(QanTmin) SEM, Zeizz Sigma 300 VP (Zeiss, Oberkochen,德国)对铜相的CDSDs进行分析。采用两种Bruker Instrument EDS检测器(Bruker, Billerica,美国)和Zeiss Mineralogic软件(Zeiss, Oberkochen,德国)对液滴的成分进行分析。测量时步长为0.7µm,工作距离为8.5 mm。扫描电镜的加速电压为20kev,发射电流为1na。

铜业有限公司在渣基中的含量

采用LA-ICP-MS法测定了表面无铜滴的渣基(氧化相)中Cu的含量。用于分析的样品为R4、C8、C13和C18批次的水粒化样品。为此,使用ESL NWR193 LA系统和ThermoScientific iCAPQ ICP-MS。标准材料采用NIST 610,质量保证/质量控制方案采用NIST 612。使用Zeiss Gemini Merlin SEM (Zeiss, Oberkochen, Germany)和Oxford Instrument X-Max EDS (Oxford Instruments, Abingdon, U.K.)检测器分析氧化相中的硅含量。扫描电镜的加速电压为20 keV,发射电流为1 nA,工作距离为8.5 mm。在分析之前,对纯铜进行了能谱仪的光束测量校准。元素组成以wt.%报告并归一化,表明元素的总和为100 wt.%。EDS分析的硅含量被用作随后用Iolite 4进行数据还原程序的内标准。

目录

摘要介绍

实验

结果与讨论

结论

参考文献

致谢

作者信息

道德声明

搜索

导航

#####

结果与讨论

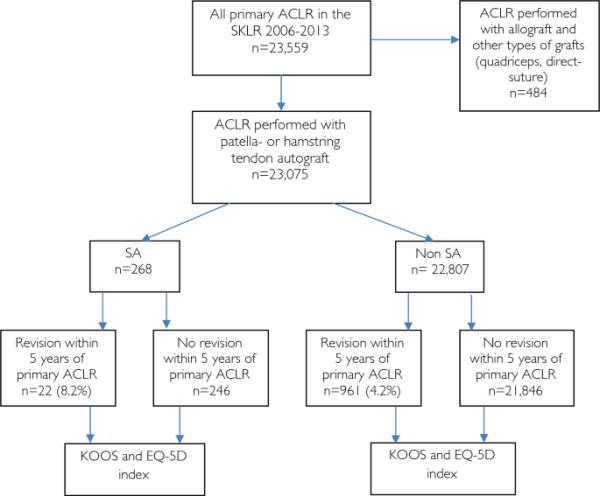

在工业沉降炉试验期间,从四个采样点收集了炉渣样品,(1)进料,(2)炉渣,(3)出料,(4)粒状炉渣。在材料部分给出了示例程序和位置的解释。表1给出了样本的概述和执行的分析。

化学成分

表2给出了进料样品的平均化学成分、FeO/SiO2和(CaO + FeO)/SiO2比值(wt.%/wt.%)。参考批次(r1 ~ r5)的CaO含量为2.3 ~ 3.9 wt.%, CaO改性批次的CaO含量为7.7 ~ 18.3 wt.%。除C18外,其余批次的FeO/SiO2比均为1.3,(CaO + FeO)/SiO2比在1.34 ~ 1.70之间。总铜含量在1.0 ~ 1.6 wt.%之间变化,包括化学溶解和夹带的铜。冶炼炉内的操作条件和渣相与磨砂相的分离,即发烟炉前的单元操作,决定了每批铜的含量。铜、铁、铬和钼的总含量分别表示为FeO、Cr2O3和Mo。然而,价态没有得到证实。

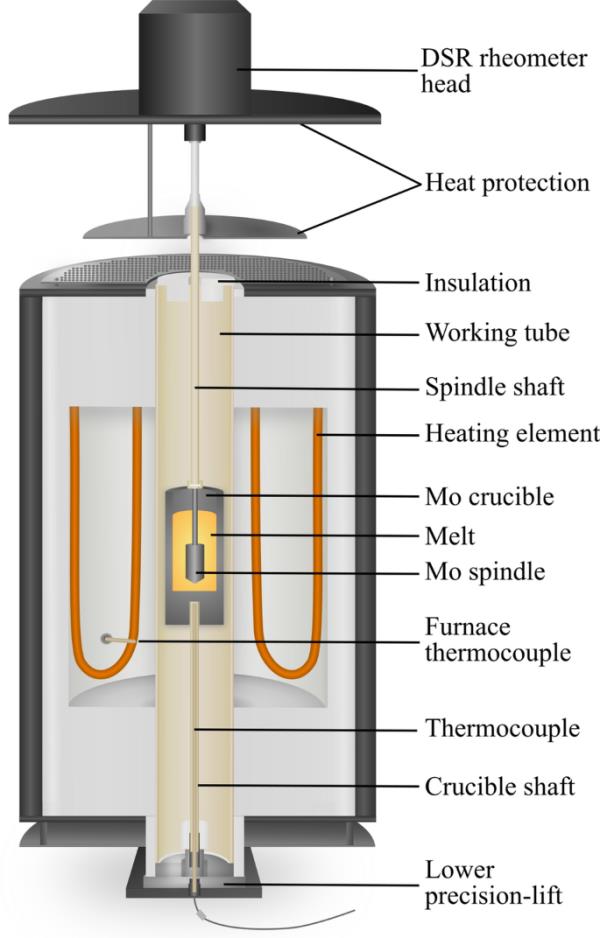

粘度测量

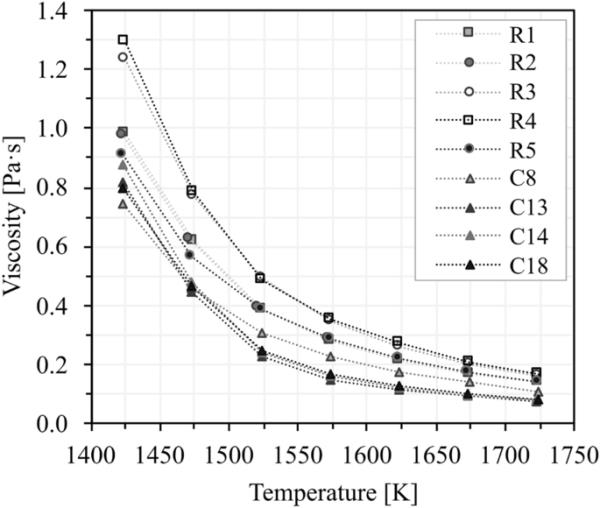

在1723和1473 K (3k)之间的粘度测量结果如图2所示。收集粘度数据时使用的剪切速率为8 s−1,所呈现的粘度为60个测点的平均值。样本标准差不超过1%。在所有情况下,粘度随温度升高而降低。R1和R2在整个温度范围内的粘度数据没有显著差异。R5在两个最低温度(1473和1523 K)下与R1和R2不同,R3和R4在所有批次中都不同。参考批中,R4的FeO/SiO2比最低。然而,参考批次的粘度和组成之间的趋势很难区分,因为在试验过程中没有控制炉渣组成,并且由于铜精矿的进料、炉渣回收、成渣剂、二次原料和其他添加剂而发生自然变化。因此,R1-R5的粘度测量显示了正常运行时粘度的变化。

粘度随温度(1473-1573 K)绘制

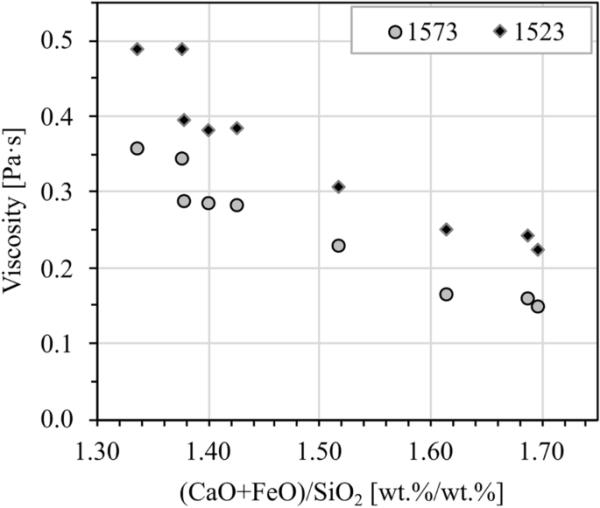

CaO改性批次的粘度低于对照批次(R1-R5)。1523至1573 K的温度范围被仔细评估,因为这个范围经常用于工业清渣操作,例如在沉降炉中。(CaO + FeO)/SiO2比与粘度(1523和1573 K)的关系如图3所示。(CaO + FeO)/SiO2比越高的批次粘度越低,在1.43 ~ 1.61之间影响最为明显。在相对较高的比例下(高于1.61),粘度数据没有观察到显著的影响。在1523 K的最低温度下,C13的粘度最低,为0.45 Pa·s, R4的粘度最高,为0.78 Pa·s,是C13的1.75倍。在相同温度下,R5的粘度是C13的1.26倍,在对照批中粘度最低。

1523和1573 K下的粘度与(CaO + FeO)/SiO2比(wt.%/wt.%)的比值。温度的精度在3k以内

在早期的研究中,研究了Fe/SiO2比对黏度的影响,发现黏度随着比例的增加而降低[33,34,35]。由于FeO是一种网络改进剂,可以分解产生自由氧,将硅酸盐网络分解成更小的结构单元,因此粘度降低[36,37]。CaO含量对粘度的影响也得到了类似的结果,随着CaO添加量的增加而降低[17,18,19,20,21,22,23]。当(CaO + FeO)/SiO2比较低时,熔体破坏硅酸盐网络的可能性较小,这意味着由于硅酸盐网络的聚合,熔体的粘度相对较高。

粘度测量在每个温度下使用不同的剪切速率范围从1到16 s−1。在1724 K时,黏度曲线随剪切速率的增加而减小,表现为非牛顿剪切减薄行为。试样C14和C18的剪切减薄行为最为明显。在最低温度下,所有熔体都表现出牛顿行为,这表明剪切速率对粘度数据没有影响。测量之间的主要差异是测量之间的温度和时间(9小时)。样品是在沉降炉前的清渣路线上采集的,表明渣不均匀,含有随时间沉淀的铜滴和固相[4]。当剪切速率增加时,熔体中的颗粒有利于取向,表明粘度降低。

测量后切割坩埚时,发现坩埚底部有较大的液滴(毫米级)。大液滴表明相对较小的含铜液滴在粘度测量过程中沉降并聚结。在实验后的分析中证实了流变测量过程中的沉降,其中铜含量在0.3 ~ 0.2 wt.%之间。经过流变学测量,对样品的实验后分析表明,Mo含量在0.5 ~ 1.3 wt.%之间,cao修饰的样品含量更高。

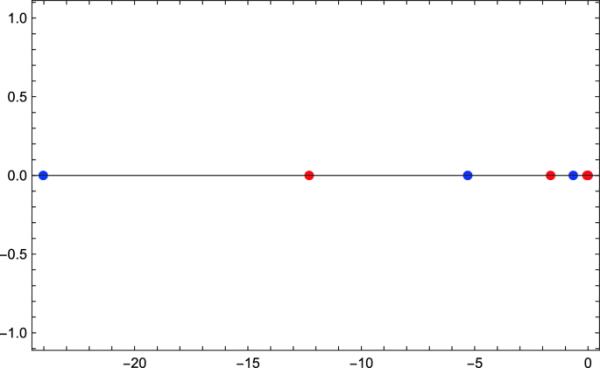

活化能

液体的粘度随着温度的升高而降低[33,38,39]。对于给定的熔体成分,粘度对温度的依赖关系可以用arrhenius型关系来描述[40],如式1所示。

(1)式中为粘度,单位为Pa·s,为指前因子(Pa·s),为流动活化能,单位为J/mol, T为绝对温度,单位为K, R为气体常数(8.341 J/mol·K)。粘性流动的活化能是打破粘性流动所必需的键所需的能量,因此反映了结构对物理性质的影响[12,41]。阿累尼乌斯方程的对数提供了和1/T之间的线性关系。测量数据的线性关系表明,材料是完全液态的,熔体遵循阿伦尼乌斯行为。由于熔体中存在固相,可能会出现偏离线性系统的情况。罗斯科根据爱因斯坦的方法建立了一个模型,称为爱因斯坦-罗斯科方程,该模型描述了含有固体颗粒的熔体的粘度[42,43,44],表明熔体粘度随着固体颗粒的存在而增加。

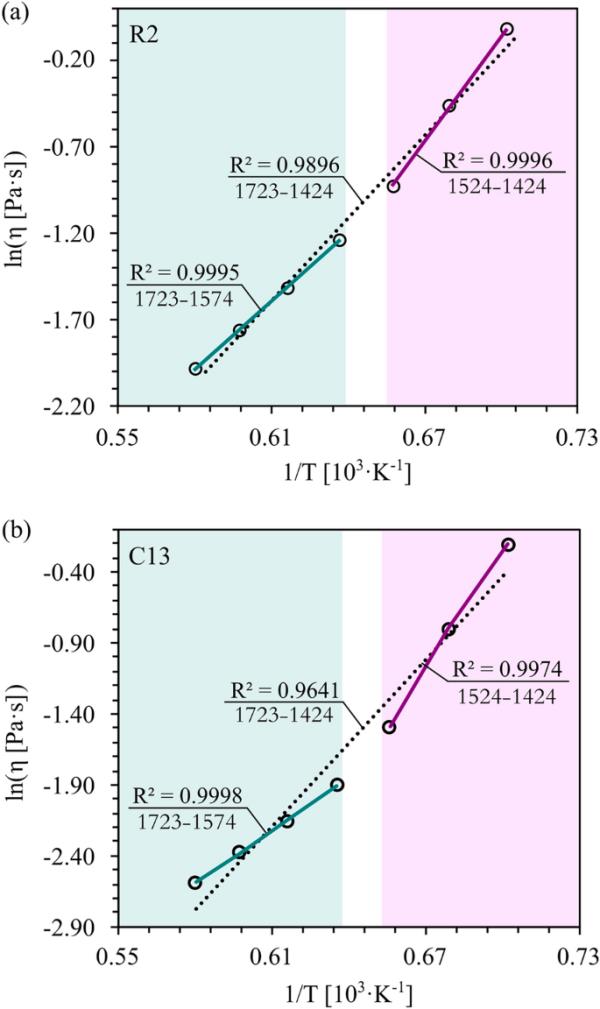

将Arrhenius方程应用于粘度数据时,可以看出C13、C14和C18偏离了R1-R5和C8的行为。两组的不同行为如图4a和b所示,分别用样本R2和C13表示。图中显示了粘度对温度逆、趋势线和R2值的自然对数。当包括所有测量值(整个温度区间)时,C13的趋势线(虚线)的R2值低于R2值(分别为0.96和0.99)。这种差异的产生是因为在1524 K及更低的温度下,C13数据的斜率相对较陡,R2数据的睡眠较少。因此,在1724-1574和1524-1474 K的温度区间,将数据分开划分并绘制,以显示斜率的显著差异。C13、C14和C18的Arrhenius行为偏离表明,在1524 K以下发生了结构变化。在这些温度下的均质时间表明了粘度的明显温度依赖性,均质时间长达75分钟。熔体变得均匀的时间增加意味着在低温下结构发生变化或固体析出。

ln(粘度[Pa·s])与温度(1/T)的反比。计算是在三个温度区间进行的,以突出偏离阿伦尼乌斯方程和线性。虚线表示整个温度区间。每幅图中,左边绿色趋势线位于1574 - 1723 K之间,右边紫色趋势线位于1424 - 1524 K之间(在线彩色图)

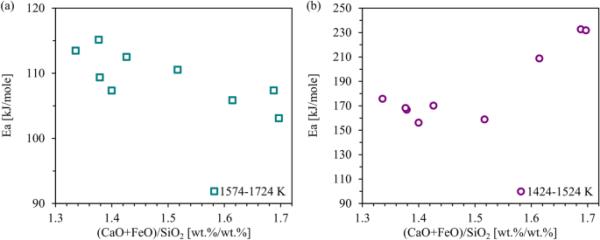

1574-1724 K和1424-1524 K两个温度区间的活化能分别与(CaO + FeO)SiO2比绘制在图5a和图b中。参考批次(R1-R5)在低温(1424-1524 K)区间的活化能变化在156 ~ 170 kJ/mol之间,在高温(1574-1724 K)区间的活化能变化在107 ~ 115 kJ/mol之间。参考批次的活化能变化反映了未添加CaO的发烟炉正常运行时的组成变化。在高温区间,cao修饰批次的活化能在103 ~ 111 kJ/mol之间变化,与参考批次的活化能大致相同。然而,可以观察到一种相关性,其中激活随着比例的增加而降低。该趋势在低温区间发生变化,表明CaO含量在13wt .%以上的批次(C13-C18)的活化能明显高于对照批次和C8。C13-C18的活化能为209 ~ 233 kJ/mol, C8的活化能为159 kJ/mol。

在温度区间a 1574 ~ 1724 K和b 1424 ~ 1524,活化能随(CaO + FeO)/SiO2比值绘制。高温区间内的熔体可以假定为全液态

这两个区间的活化能差异表明熔体在低温区间的结构变化、固体析出和黏度-温度依赖性增加。在高温区间内,所有批次都可以假定为完全液态。当将这一假设转化为工业观点时,CaO含量高于13wt .%的批次最好在1524 K以上操作,以避免固体沉淀,从而产生更粘稠的渣。渣中的固体颗粒会阻碍沉降,因为它们会附着在铜滴上,形成平均密度低于铜相的铜固体实体[4,45,46,47]。较低密度的铜固体实体导致沉降炉中铜沉淀相上方的堆积。

铜业有限公司在渣基中的含量

工业渣中的总铜含量是渣基体中夹带铜和溶解铜的总和。在沉淀后(炉渣、出渣和粒状渣)分析渣样中的总铜含量。总渣铜含量是每批样品的平均值。用LA-ICP-MS测定了氧化相中铜的含量。这些样品是颗粒状的,因此比在敲击时收集的样品冷却得更快,限制了溶解铜的沉淀。由于铜在渣中的溶解度降低,溶解铜的析出会导致铜滴夹带[48]。在炉渣冷却过程中,氧化铜与氧化铁发生反应,导致铜析出,形成金属铜和铁[49,50]。析出的金属铜以细小液滴的形式分散在整个渣层中。

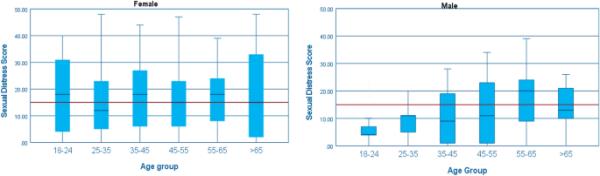

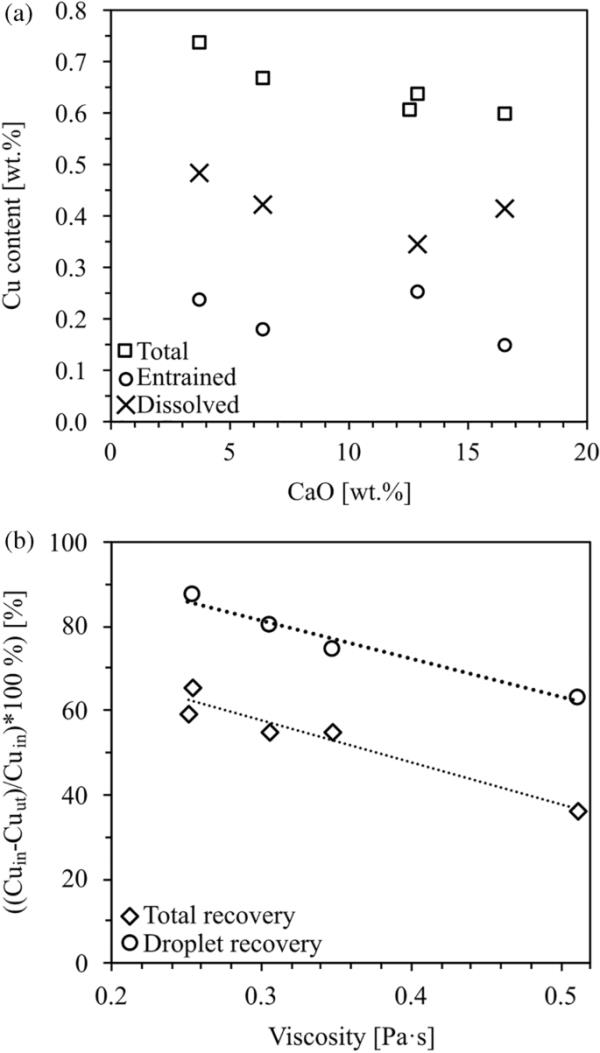

总铜含量和夹带铜含量以及氧化相中溶解铜含量与CaO含量的关系如图6a所示。该图显示,CaO改性批次的总铜含量较低。夹带铜的含量是总铜含量和溶解铜含量的差值。溶铜含量在0.35 ~ 0.48 wt.%之间,其中C13最低,未CaO改性的批次(R4)最高,说明对渣进行改性后,渣中溶铜含量降低。铜溶解度的降低可以用炉渣的酸碱理论来解释,在炉渣结构中,Ca2+离子取代了Cu+离子[24]。铜溶解度的降低提高了回收率,因为溶解的铜被夹带并可用于沉淀。

a最终渣中总铜、夹带铜和溶解铜含量与CaO含量的关系。b总回收率和液滴回收率与每批工业沉降温度下粘度的关系

铜回收率的计算方法是:用进料含铜量减去出料含铜量,再除以进料含铜量——假定渣渣沉降前后的质量差可以忽略不计。这些批次的温度在1496和1525 K之间变化,C13最低,C8最高。通过从输入和输出的铜含量中减去溶解的铜含量,然后使用相同的计算方法计算总铜回收率,从而计算携带铜含量的铜回收率(微滴回收率)。在实际沉降过程温度下,铜总回收率和铜滴回收率数据与粘度关系如图6b所示。该图显示了一个明显的趋势,即在加工过程中表观粘度较低的批次中铜的回收率较高。

铜滴尺寸分布

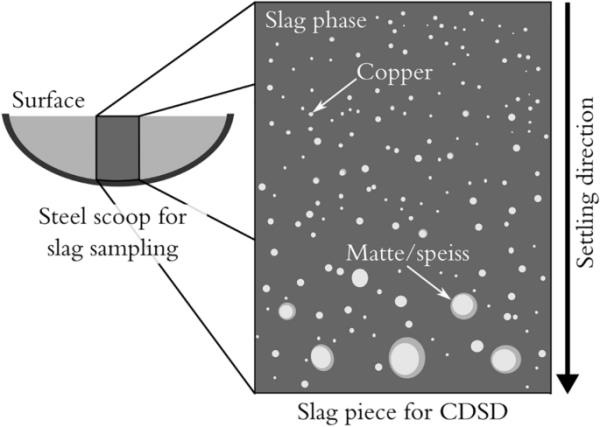

在进入沉降炉的缓慢冷却的炉渣样品中对CDSD进行了评价。CDSD分析表明,铜滴在取样后和凝固前沉淀在熔渣中。沉淀由样品中cdsd的梯度表示,如图7所示。对于R3,在渣块底部附近经常发现216µm大小的大液滴,这表明渣块发生了沉降,并强调了液滴大小对沉降速率的重要性。该图只关注铜滴,并没有反映液态渣相和可能的固体的外观。

铜滴向渣块底部逐渐增大的梯度示意图

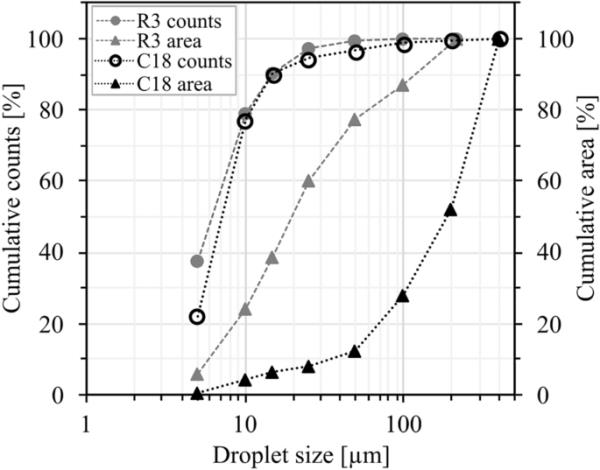

R3和C18的累积CDSDs(%)如图8所示,各尺寸分数的累积面积%。R3的CDSD显示,38%的液滴尺寸在5µm以下,90%的液滴尺寸在15µm以下。由于这些液滴体积小,沉降速率低,表明它们在最终沉降后会随矿渣一起丢失。R3中最大的液滴(100-216µm)占所分析液滴总数的0.1%。C18的CDSD相对于R3表现出偏移,其中22%的液滴直径小于5µm;最大的液滴(100-408µm)占总液滴数的1.2%。

铜滴在R3和C18中的累积CDSD(%)和累积面积(%)特性

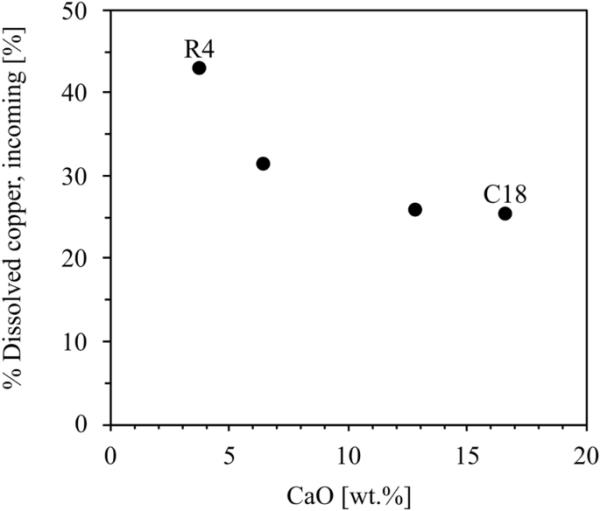

假设颗粒渣中渣基铜含量在沉淀过程中不变,用溶解铜含量除以入渣铜含量,计算出入渣中溶解铜的含量。由图9可知,CaO改性的炉渣中溶解铜的含量较低,R4为43%,C18为25%。参考批中相对较高的溶解铜含量(43%)解释了在R3中检测到的直径小于5µm的液滴的数量。样品在环境空气中冷却,由于在炉渣中的溶解度降低,导致溶解的铜析出,这表明在实际过程中可能已经溶解了一小部分检测到的液滴。

进入沉降炉的炉渣中溶解铜的百分比

软件测量了液滴面积,R3的累积面积%表明直径小于15µm的液滴占总铜液滴面积的39%。粒径在100 ~ 216µm之间的液滴占总液滴数的0.1%。然而,这些液滴的总面积为13%,大于50µm的液滴的面积为22%,这表明,> 50µm的液滴沉降速度更快,仍然对最终渣中铜含量的降低有贡献。C18的累积面积%与R3有显著差异,小于15µm的液滴累积面积%占总面积的12%,最大的液滴(100-408µm)占72%。结果表明,CaO的改性使液滴尺寸增大。

CaO改性降低了渣中铜的溶解度[24,25],表明有更多的铜滴可用于沉降。然而,液滴必须足够大,以便在沉降结束之前沉降到下面的铜相。砂渣界面张力是决定液滴尺寸的主要因素,液滴尺寸随着界面张力的增大而增大[28]。渣的表面张力受CaO添加量的影响,随着添加量的增加而增大[19,29]。降低的粘度增加了液滴的流动性,从而提高了它们聚结的机会,增加了液滴的尺寸、沉降速率和铜的回收率。CaO的改性发生在发烟炉中,在发烟炉中,炉渣在紊流下进行处理,这表明夹带的液滴有时间聚结。CDSD评价表明,随着CaO的改性,铜滴聚结的趋势会增加。液滴主要以硫化铜、亚光和硫化铜的形式存在。

理论沉降速度可由Stokes定律估算,如式2所示,其中为沉降速度(m s−1),为铜滴密度(估计为9000 kg m−3),为炉渣粘度(估计为3600 kg m−3),为重力加速度,为铜滴半径(m),为炉渣粘度(Pa·s)。

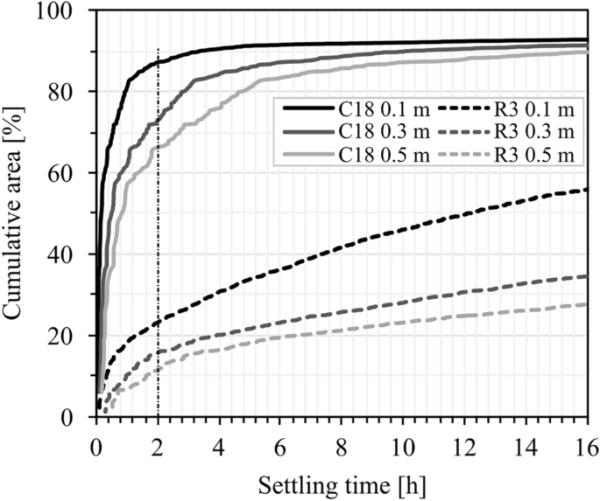

(2)沉降时间与铜滴的累积面积%绘制,如图10所示,以估计CDSD对沉降时间的影响。渣浴高度分别为0.5、0.3、0.1 m;渣的表观粘度是在试验过程中记录的工作温度下测量到的粘度。假设整个渣浴的CDSD是球形的,液滴是球形的。但在沉降炉运行过程中,沉降过程较为复杂,包括给定渣浴高度和停滞条件下的沉降时间,以及动态渣浴高度下的出渣过程。在给定的沉降时间后,渣从炉中出渣,同时继续沉降。在攻丝过程中,熔池高度下降,表明液滴接近下方的铜相堆积。沉淀结束后留下的液滴有助于最终渣中的铜含量。

铜滴在R3和C18中累积面积%的沉降时间

该图显示R3和C18之间存在显著差异。经过2小时(图10竖线)的沉降,16%的液滴面积在R3 0.3 m处沉降,73%的液滴面积在C18处沉降。样品之间的差异是C18中较低的粘度和较高的CDSD的综合作用。2小时内从0.5 m开始沉降的液滴在R3渣中必须大于107µm,在C18渣中必须大于94µm,分别占11%和66%。估计的沉降时间表明,沉降的许多方面都是必不可少的,包括渣浴高度、CDSD和渣粘度。结果表明,CaO是一种有利于渣渣沉降的改性剂,在工业沉降试验中通过粘度测量、CDSD和沉降炉中铜的回收率进行了验证。

结论

在本研究中,通过粘度测量,比较渣基铜含量、CDSD、沉淀后终渣铜含量和铜回收率,对硅酸铁铜冶炼渣的工业CaO改性进行了评价。工业氧化钙改性的主要结论如下:

-

CaO改性渣的粘度低于正常运行时收集的参考渣。

-

CaO含量在13wt .%以上的渣的粘度对温度的依赖性较强,在1524 K以下的温度下具有较高的活化能,这主要是由于结构变化和固体析出所致。这些批次最好在1524k以上的温度下操作。

-

经CaO改性的固化渣中铜的含量低于未改性的渣,说明CaO含量在8% ~ 18%之间时,铜在渣中的溶解度较低。

-

参考批中大多数铜滴(90%)的直径小于15µm,这表明这些铜滴在研究的沉淀过程中没有时间沉淀。这些液滴的累积面积为39%。

-

CaO对渣进行改性后,CDSD中大液滴的数量增加,有利于夹带液滴的沉降和铜的回收。

-

在一定的工艺条件下,铜的回收率与炉渣粘度密切相关,在低粘度的炉渣中铜的回收率较高。

研究结果表明,CaO可以对电沉降炉处理的工业渣进行改性,提高其沉降和铜的回收性能。研究结果可应用于工业上,通过降低铜和伴生元素的含量来改善渣的清洁,提高原料效率和渣的增值,提高火法提铜的可持续性。

下载原文档:https://link.springer.com/content/pdf/10.1007/s40831-023-00733-x.pdf